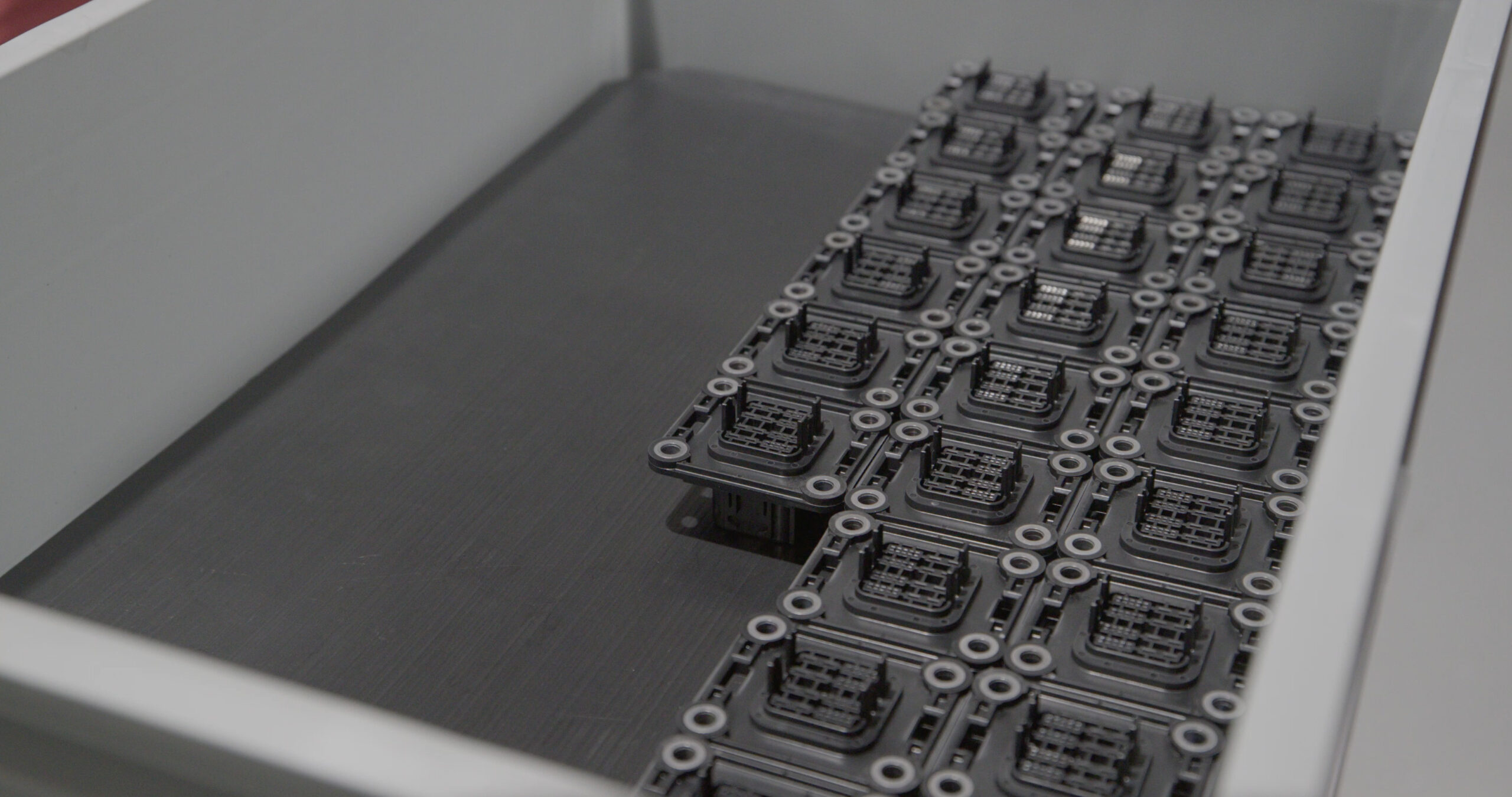

Um den Ansprüchen unseres breiten Portfolios gerecht zu werden und um keine unnötige Zeit zu verlieren, haben wir einen gut abgestimmten Maschinenpark mit 13 eigenen Spritzgussmaschinen. Von 10t bis 200t Schliesskraft können wir für Thermoplaste ein Teilevolumen von bis zu 380 cm3 und Flüssigsilikon bis 90 cm3 spritzen. Grundsätzlich unterteilen wir unsere Spritzgussfertigung in vier Arten: Thermoplast, Silikon, sowie MIM und CIM Werkstoffe.

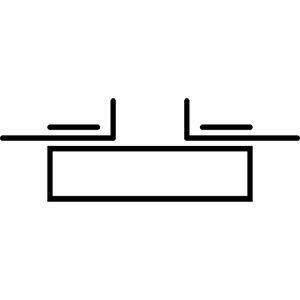

Thermoplast

Thermoplaste sind Kunststoffe, die sich in einem bestimmten Temperaturbereich plastisch verformen lassen. Die Verformung ist reversibel.

Das Grundmaterial wird als Granulat angeliefert, getrocknet und je nach Anforderung mit verschiedenen Zusätzen wie Farbe oder Flammschutz versehen. In der Einspritzeinheit der Spritzgussmaschine wird der Kunststoff unter hohem Druck und Hitze verflüssigt und dann in die Form eingespritzt. Nach einer gewissen Auskühlzeit, kann das Teil aus der Form ausgestossen werden.

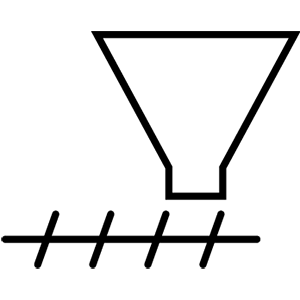

Silikonspritzguss mit LSR-Solution

Unter unserer Marke LSR-Solution bieten wir hochpräzise Silikonteile aus LSR (Liquid Silicone Rubber) an. Flüssigsilikone bestehen immer aus zwei Komponenten. Im Spritzprozess werden diese Komponente in der gekühlten Einspritzeinheit gleichmässig miteinander und bei Bedarf mit Farbpaste vermischt. Die Viskosität des Gemischs ist etwa vergleichbar mit Wasser. Um ein zu starkes Überspritzen zu verhindern, müssen die Formen daher mit sehr niedrigen Toleranzen gefertigt werden. Da durch diese „Dichtheit“ die Luft nur schlecht aus der Kavität evakuiert werden kann, wird nach Schliessen der Formhälften ein Vakuum gezogen.

Die Formen werden auf ca. 200°C erhitzt, was zu einem recht raschen Vernetzen des Silikons führt.

Erfahren Sie mehr über unsere Kompetenzen im Bereich Silikon-Spritzguss unter www.silikon-spritzguss.com

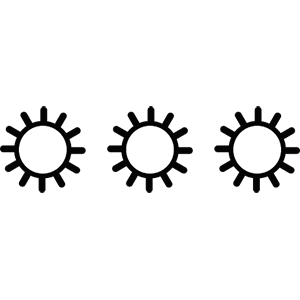

MIM/CIM

Beim MIM und CIM (Metal Injection Moulding bzw. Ceramic Injection Moulding) wird Metall- oder Keramikpulver mit einem Binder gemischt und dann im Spritzgussverfahren, ähnlich wie beim Thermoplast, in die Form eingespritzt. Die Teile sind nach dem Spritzprozess allerdings noch nicht fertig. In einem nachgelagerten Prozess werden die Vorformlinge chemisch und thermisch entbunden und danach gesintert.